Mèches d'aplanissement et de spoilboard pour un revêtement lisse

Qu'est-ce qu'une mèche d'aplatissement et une mèche de bobine?

Aplanir les mèches de toupie

- Objectif : Les fraises d'aplanissement sont conçues pour niveler ou aplanir la surface d'une pièce, afin qu'elle soit lisse et régulière. Ils sont généralement utilisés sur des planches larges, des dalles ou des panneaux collés.

- Conception : Ces mèches présentent généralement un grand diamètre de coupe, plusieurs arêtes de coupe et un fond plat, ce qui permet un enlèvement de matière efficace et une finition lisse. La taille de l'embout est essentielle pour couvrir rapidement de grandes surfaces.

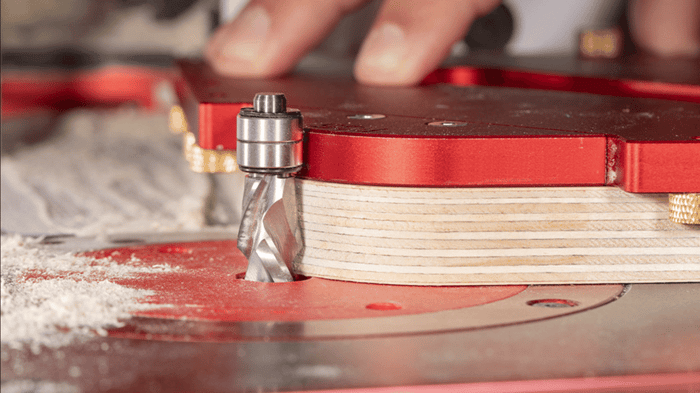

- Application : Idéales pour les installations de toupies ou les machines CNC afin d'aplanir et de lisser les grandes surfaces en bois. Ils peuvent être utilisés pour éliminer les imperfections, la torsion ou le gauchissement du bois, afin d'obtenir une surface plane et régulière prête à être traitée ultérieurement.

Mèches de toupie Spoilboard

- Objectif : Les mèches de toupie pour spoilboard sont principalement utilisées dans le domaine du toupillage CNC pour garantir que le spoilboard (une planche sacrifiée située sous la pièce à usiner) reste plat et de niveau. Un plateau plat est essentiel pour une découpe et une gravure précises.

- Conception : Ces mèches sont similaires aux mèches d'aplanissement, mais elles sont spécialement conçues pour le resurfaçage des panneaux d'épandage. Ils sont souvent dotés de plusieurs arêtes de coupe et d'une large surface de coupe pour couvrir efficacement de grandes surfaces.

- Application : Régulièrement utilisés dans les machines à commande numérique pour maintenir un plan de travail plat, ce qui permet d'assurer une profondeur et une précision constantes dans les coupes. Les mèches de spoilboard peuvent également être utilisées pour nettoyer d'autres grandes surfaces planes.

Principales différences

- Objectif : Les mèches de planage se concentrent sur la pièce à usiner elle-même, tandis que les mèches d'aplatissement sont utilisées pour maintenir la plaque sacrificielle dans les installations à commande numérique.

- Utilisation : Les mèches d'aplanissement sont plus polyvalentes et sont souvent utilisées dans les défonceuses portatives et à commande numérique pour le rabotage de grandes surfaces, tandis que les mèches à plateau sont principalement destinées aux applications à commande numérique.

Ces deux types de fraises sont indispensables pour obtenir des surfaces planes et régulières dans les projets de menuiserie, en particulier lorsque la précision est requise.

Pourquoi les mèches d'aplatissement et de déroulage sont-elles importantes ?

Les mèches de toupie pour aplanir les surfaces et pour les aplatir jouent un rôle crucial dans le travail du bois, en particulier pour obtenir la précision et la qualité dans les projets de grande surface. Voici pourquoi ils sont importants :

Aplanir les mèches de toupie

- Garantir des surfaces planes : Les mèches d'aplanissement sont essentielles pour créer des surfaces lisses et régulières sur les grandes pièces telles que les plateaux de table, les dalles ou les panneaux. Cela est particulièrement important lorsque l'on travaille avec du bois naturel, qui présente souvent des imperfections, des torsions ou des gauchissements.

- Amélioration de la qualité des pièces : En utilisant une mèche d'aplanissement, les menuisiers peuvent éliminer les irrégularités de surface, ce qui permet d'obtenir une finition de meilleure qualité, prête à être traitée ultérieurement, comme le ponçage, la teinture ou l'assemblage.

- Gain de temps : ces mèches couvrent rapidement de grandes surfaces, ce qui réduit le temps et les efforts nécessaires pour obtenir une surface plane par rapport aux outils manuels traditionnels ou aux mèches plus petites.

Mèches de toupie Spoilboard

- Maintenir la précision des travaux CNC : Une table d'usinage plane est essentielle pour garantir la cohérence et la précision des coupes et des gravures réalisées par une défonceuse à commande numérique. Les mèches de spoilboard permettent de maintenir cette planéité, ce qui a un impact direct sur la qualité du produit final.

- Prolongation de la durée de vie du porte-outil : L'utilisation régulière d'une mèche à plateau permet de prolonger la durée de vie du plateau en le resurfaçant uniformément, évitant ainsi les creux et les rainures qui pourraient affecter la précision de la pièce à usiner.

- Améliorer l'efficacité de la CNC : Avec un spoilboard bien entretenu, les machines CNC peuvent fonctionner plus efficacement, ce qui réduit les erreurs et garantit que chaque projet est exécuté avec précision.

D'une manière générale, les mèches de planage et les mèches d'aplanissement sont indispensables pour les travailleurs du bois qui souhaitent obtenir des résultats de qualité professionnelle. Qu'il s'agisse d'assurer la planéité de la surface de la pièce ou de maintenir la précision d'une machine à commande numérique, ces outils sont essentiels à la qualité et à l'efficacité du travail du bois.

Quelles sont les caractéristiques à rechercher dans les mèches de planage et de déroulage ?

Lorsque vous choisissez des mèches de toupie pour l'aplatissement et le spoilboard pour vos projets de bricolage ou vos besoins de petite fabrication, plusieurs caractéristiques clés doivent être prises en compte pour garantir des performances et des résultats optimaux. Voici un aperçu détaillé de chaque caractéristique importante :

1. Taille de la tige

La taille de la tige d'une mèche de toupie correspond au diamètre de la partie de la mèche qui s'insère dans la pince de serrage de la toupie. Les tailles de tige les plus courantes sont 1/4 de pouce et 1/2 de pouce. Le choix de la taille de la queue influe sur la stabilité et la précision de la mèche en cours d'utilisation :

- Queue de 1/4 de pouce : Ces mèches sont généralement moins chères et conviennent à des tâches plus légères ou à des défonceuses plus petites. Ils peuvent être plus enclins à se déformer sous l'effet de lourdes charges, ce qui peut nuire à la précision.

- Queue de 1/2 pouce : Les fraises à queue de 1/2 pouce sont plus robustes et offrent une plus grande stabilité et une réduction des vibrations. Ils sont idéaux pour les travaux plus lourds et permettent d'obtenir des résultats plus réguliers avec les défonceuses de plus grande taille.

Lorsque vous choisissez une mèche, tenez compte des capacités de votre défonceuse et de l'ampleur de vos projets. Une tige plus grande offre généralement un meilleur contrôle et une plus grande précision, en particulier pour les travaux d'aplatissement importants.

2. Diamètre de coupe

Le diamètre de coupe d'une fraise est la largeur de l'arête de coupe et détermine la taille du matériau qui peut être usiné en une seule passe. Cette caractéristique est cruciale pour l'efficacité et la qualité de la surface finie :

- Diamètre de coupe plus important : Un trépan de plus grand diamètre permet d'enlever plus de matière à chaque passage, ce qui le rend approprié pour les gros travaux d'aplatissement ou d'aplanissement. Il réduit le nombre de passages nécessaires, ce qui permet de gagner du temps.

- Diamètre de coupe plus petit : Les mèches de petit diamètre sont généralement utilisées pour les travaux plus fins ou les petites surfaces. Ils sont idéaux pour les motifs détaillés ou complexes où la précision est plus importante que la vitesse.

Choisissez un diamètre de coupe en fonction de la taille de votre pièce et du niveau de détail requis. Les mèches plus grandes sont préférables pour les grandes surfaces, tandis que les mèches plus petites conviennent pour les travaux détaillés ou les espaces confinés.

3. Longueur de coupe

La longueur de coupe d'une fraise est la distance entre la pointe de la fraise et l'extrémité du tranchant. Elle influe sur la profondeur du matériau qui peut être coupé en une seule passe :

- Longueur de coupe plus importante : Les mèches ayant une plus grande longueur de coupe peuvent effectuer des coupes plus profondes, ce qui est utile pour les tâches nécessitant un enlèvement de matière important ou pour les pièces plus épaisses.

- Longueur de coupe plus courte : Elles sont idéales pour les coupes peu profondes et peuvent offrir une plus grande stabilité et un meilleur contrôle. Elles sont moins susceptibles de faire fléchir le trépan, ce qui peut améliorer la précision pour les travaux plus fins.

Tenez compte de l'épaisseur du matériau avec lequel vous allez travailler. Si vous devez effectuer des coupes profondes ou travailler avec des matériaux plus épais, vous aurez besoin d'un embout avec une longueur de coupe plus importante.

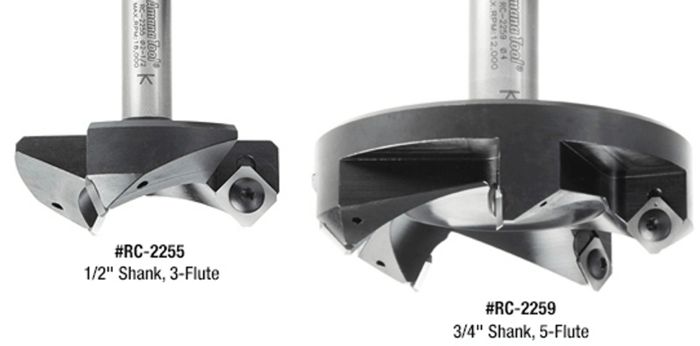

4. Nombre de flûtes

Le nombre de cannelures sur une fraise de défonceuse influe sur la douceur de la coupe et sur l'élimination des copeaux ou des débris. Les goujures sont les rainures en spirale qui coupent le matériau :

- Deux goujures : Les fraises à deux goujures sont généralement plus agressives et peuvent enlever le matériau plus rapidement. Ils conviennent pour le dégrossissage de grandes surfaces ou pour les tâches où la vitesse est cruciale.

- Trois goujures ou plus : Les fraises à trois goujures ou plus permettent d'obtenir une finition plus lisse en créant des coupes plus fines et en améliorant l'évacuation des copeaux. Ils sont idéaux pour obtenir une finition de surface de haute qualité, en particulier sur les surfaces de spoilboard où un résultat final lisse est souhaité.

Le nombre de goujures est choisi en fonction de la finition souhaitée et du type de matériau. Pour une finition plus lisse, en particulier sur les surfaces visibles, il est préférable d'utiliser des mèches avec plus de goujures.

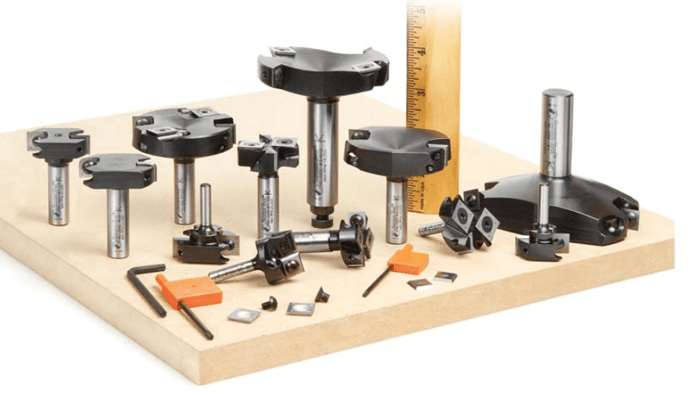

Les mèches de toupie CNC à plaquettes de carbure à 3 et 5 ailes pour la plongée, le surfaçage, le rabotage, le tronçonnage et le nivellement de dalles sont idéales pour la coupe de grandes surfaces et le rabotage de surface. Le plus grand nombre de dents permet une vitesse d'avance plus élevée. Ces mèches de défonceuses industrielles sont dotées de couteaux en carbure massif à quatre arêtes de coupe qui permettent aux utilisateurs de faire pivoter le couteau lorsque l'une des faces s'émousse, ce qui permet d'obtenir la meilleure qualité de finition possible sur les outils de travail du bois.

Comment choisir la mèche de planage et de spoilboard adaptée à votre projet ?

Il est essentiel de choisir la bonne mèche d'aplanissement et d'aplatissement pour obtenir les meilleurs résultats dans vos projets de travail du bois. Chaque projet peut avoir des exigences différentes en fonction du matériau, de la profondeur de coupe et du type de finition souhaité. Voici comment faire le bon choix :

1. Tenez compte du matériel sur lequel vous travaillez

Le type de matériau avec lequel vous travaillez influe considérablement sur le choix de la mèche de la défonceuse. La dureté et la densité des différents matériaux varient, ce qui influe sur les performances de la mèche :

- Bois tendres (par exemple, pin, cèdre) : Pour les bois tendres, une mèche avec moins de cannelures peut suffire car ces matériaux sont plus faciles à couper. Veillez toutefois à ce que la mèche soit bien aiguisée afin d'éviter les échardes et d'obtenir une finition lisse.

- Bois durs (par exemple, chêne, érable) : Les bois durs nécessitent des mèches conçues pour supporter une pression et une chaleur plus élevées. Les mèches avec plus de cannelures ou celles fabriquées en carbure de haute qualité peuvent aider à gérer la pression supplémentaire et fournir une coupe plus nette.

- Matériaux composites (par exemple, MDF, contreplaqué) : Pour les matériaux composites, qui peuvent être sujets à l'écaillage et à l'arrachement, il est préférable d'utiliser un foret à bord plus fin et à cannelures plus nombreuses. Cela permet d'obtenir une finition lisse et de réduire le gaspillage de matériau.

Choisissez un trépan en fonction des caractéristiques du matériau pour garantir une coupe efficace et une finition propre. La compréhension du matériau permet de sélectionner le type et la conception de l'embout approprié.

2. Déterminer la profondeur de coupe nécessaire

La profondeur de coupe requise pour votre projet déterminera la longueur de coupe appropriée de la mèche de la défonceuse :

- Coupes peu profondes : si vous ne devez effectuer que des coupes peu profondes, un trépan avec une longueur de coupe plus courte suffira. Cela permet un meilleur contrôle et réduit le risque de flexion de l'embout, qui peut nuire à la précision.

- Coupes profondes : Pour les coupes plus profondes, choisissez un foret avec une plus grande longueur de coupe. Veillez à ce que le trépan soit suffisamment robuste pour supporter la charge accrue sans compromettre la précision ou provoquer des vibrations excessives.

Évaluez l'épaisseur de votre pièce et la profondeur de l'enlèvement de matière nécessaire. L'utilisation de la longueur de coupe appropriée garantira un enlèvement de matière efficace et évitera des problèmes tels que la surchauffe ou l'usure excessive de la mèche.

3. Choisir le type de bit approprié

Les différents types d'embouts sont conçus pour des applications variées. Il est donc essentiel de choisir le bon type d'embout pour obtenir les résultats souhaités :

- Mèches d'aplanissement : Ces mèches sont spécialement conçues pour niveler rapidement de grandes surfaces. Recherchez des mèches avec un diamètre de coupe plus important et une construction robuste pour gérer efficacement l'enlèvement de matière.

- Embouts de spoliation : Les mèches à découper sont idéales pour nettoyer et aplanir les surfaces qui ont été usinées. Ils sont généralement conçus de manière à minimiser l'arrachement et à assurer une finition lisse. Choisissez des mèches à cannelures multiples pour une finition plus fine ou des mèches à cannelures moins nombreuses pour un enlèvement de matière plus rapide.

- Embouts de compression : Ils conviennent aux matériaux qui ont tendance à s'écailler. Ils coupent à la fois par le haut et par le bas, ce qui permet de réduire l'arrachement et de créer une surface lisse. Les mèches à compression sont particulièrement utiles pour le contreplaqué et les autres matériaux stratifiés.

Tenez compte des besoins spécifiques de votre projet et choisissez un type de mèche qui correspond à la finition et à l'efficacité souhaitées. Comprendre les capacités de chaque type de trépan vous aidera à sélectionner l'outil le mieux adapté à votre projet.

Amana Tool 45525-5 5-Pack Carbide Tipped Spoilboard Surfacing & Flattening 3-Flute Router Bits - économisez 10% lorsque vous commandez 5 ou plus d'unités sélectionnées comme les mèches de toupie et les lames de scie Amana. Voir d'autres offres de réduction.

Comment utiliser correctement les mèches de planage et de déroulage ?

L'utilisation correcte des mèches d'aplatissement et des mèches d'ébauche garantit un enlèvement de matière efficace et une finition lisse. Suivez ces étapes essentielles :

1. Fixer la pièce et l'embout

Veillez à ce que la pièce soit fermement serrée ou fixée sur la table de la défonceuse afin d'éviter tout mouvement. Assurez-vous également que la mèche de la défonceuse est correctement installée et serrée dans la pince de serrage afin d'éviter toute oscillation pendant l'opération.

2. Régler la vitesse et l'avance appropriées

Réglez la défonceuse à la vitesse recommandée pour la mèche et le matériau. Une vitesse plus élevée est généralement utilisée pour les matériaux plus tendres, tandis qu'une vitesse plus lente convient mieux aux matériaux plus durs. Réglez la vitesse d'avance en fonction de la mèche et du matériau afin d'assurer une coupe régulière et d'éviter la surchauffe.

3. Effectuer plusieurs passages pour obtenir les meilleurs résultats

Pour obtenir des résultats optimaux, il est préférable d'effectuer plusieurs passes peu profondes plutôt qu'une seule coupe profonde. Cette approche réduit la tension sur le trépan, améliore la finition de la surface et minimise le risque d'arrachement ou de brûlure du matériau.

Différences entre les trépans, les trépans d'aplatissement et les fraises à mouches

Comprendre les différences entre les mèches de spoilboard, les mèches d'aplatissement et les fraises volantes peut vous aider à sélectionner l'outil approprié pour vos besoins en matière de travail du bois ou d'usinage. Voici une description de chaque outil :

Embouts de spoilboard

Description : Les mèches pour spoilboard sont conçues spécifiquement pour nettoyer et niveler la surface d'un spoilboard, qui est la couche sacrificielle d'une machine CNC ou d'une table de toupie. Ils sont généralement dotés de plusieurs goujures et d'un large diamètre de coupe pour couvrir efficacement de grandes surfaces.

Utilisation : Ces mèches sont utilisées pour enlever le matériau qui a été coupé ou pour préparer la surface en vue d'un travail ultérieur. Ils contribuent à maintenir une surface plane et régulière en éliminant les imperfections et les débris.

Origine du nom : Le terme "spoilboard" vient de l'idée que cette planche est intentionnellement "abîmée" ou usée pour protéger les pièces les plus précieuses et maintenir une surface plane.

Mèches d'aplatissement

Description : Les mèches d'aplanissement sont conçues pour aplanir rapidement et efficacement de grandes surfaces irrégulières. Ils ont souvent un grand diamètre de coupe et une conception robuste pour supporter un enlèvement de matière important.

Utilisation : Ces mèches sont idéales pour niveler les surfaces rugueuses, comme celles que l'on trouve dans les dalles de bois, et sont couramment utilisées dans les projets de menuiserie où une surface lisse et plane est nécessaire.

Origine du nom : Le nom "mèche à aplanir" reflète directement la fonction première de l'outil : aplanir ou niveler des surfaces.

Coupe-mouches

Description : Les fraises à la volée sont des outils de coupe utilisés principalement dans les fraiseuses. Ils sont dotés d'une seule ou de plusieurs arêtes de coupe sur un corps rotatif et sont conçus pour réaliser de grandes coupes en une seule passe.

Utilisation : Les fraises à mouche sont utilisées pour obtenir une finition lisse sur les surfaces métalliques ou pour enlever rapidement de la matière. Elles sont généralement utilisées dans l'usinage industriel pour les travaux de précision.

Origine du nom : Le terme "flycutter" vient de la ressemblance de l'outil avec un objet volant ou de sa capacité à couper rapidement et efficacement, rappelant les ailes d'une mouche qui se déplacent rapidement.

Chacun de ces outils a une fonction spécifique en fonction du type de matériau et de la finition souhaitée, et leurs noms reflètent leurs fonctions et caractéristiques principales.