Comment réduire les déchets dans la fabrication CNC | Améliorez la cohérence grâce aux fraises IN-PRESTA™

Table des matières

- 1. Commencer par des outils conçus pour être prévisibles

- 2. Régler les avances et les vitesses en fonction du matériau à découper

- 3. Améliorer le maintien au travail pour éliminer les mouvements des pièces

- 4. Normaliser les parcours d'outils pour assurer la répétabilité

- 5. Suivre la durée de vie des outils avant que la qualité ne baisse

- 6. Réduire les déchets en améliorant l'évacuation des copeaux

- 7. Normaliser les procédures des opérateurs

- Réflexions finales

- FAQ

Pour les petits ateliers de fabrication CNC qui utilisent des défonceuses jour après jour, les rebuts ne sont pas seulement des déchets - ce sont des pertes de temps, de matériaux et de marges. Qu'il s'agisse de fabriquer des composants en petite série, des pièces d'ébénisterie ou des fixations personnalisées, chaque pièce rejetée réduit les bénéfices et perturbe le flux de travail.

Heureusement, la plupart des rebuts ne sont pas dus au hasard. Ils sont prévisibles, évitables et souvent causés par un petit nombre de facteurs contrôlables : l'état de l'outil, les erreurs d'avance et de vitesse, les problèmes de maintien de l'ouvrage et les erreurs de programmation. L'un des leviers les plus efficaces pour contrôler tous ces facteurs est l'outil de coupe, en particulier la qualité, la géométrie et la fiabilité de la fraise de la défonceuse elle-même.

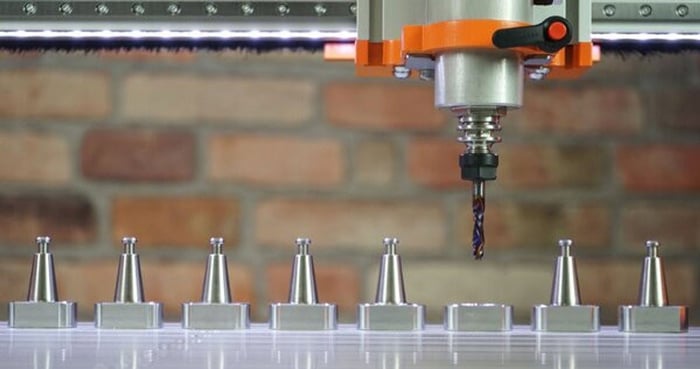

C'est ici que IN-PRESTA™ CNC Router Bits entrent en jeu. Ces mèches de haute production sont conçues pour fournir des résultats constants sur de longs cycles, aidant les petits ateliers à couper plus proprement, à réduire les rejets liés aux outils et à standardiser la qualité, même sur plusieurs machines ou opérateurs.

1. Commencer par des outils conçus pour être prévisibles

Le moyen le plus rapide de réduire les rebuts est d'éliminer les performances de coupe incohérentes. Les mèches de qualité inférieure s'émoussent rapidement, brûlent la matière, s'écartent de la trajectoire de l'outil ou laissent des arêtes ébréchées - autant de facteurs qui entraînent des rebuts.

Les mèches de toupie CNC IN-PRESTA™ sont conçues spécifiquement pour les productions élevées, les petites séries et les fabrications répétables. Leur carbure rectifié avec précision, leur géométrie stable et leur construction équilibrée permettent de maintenir la qualité des arêtes bien plus longtemps que les mèches standard.

Qualité constante des arêtes = pièces constantes

- Des bords plus nets avec moins de post-traitement

- Réduction de l'arrachement sur le contreplaqué et les matériaux composites

- Des poches et des profils plus précis

- Précision dimensionnelle reproductible sur plusieurs unités

2. Régler les avances et les vitesses en fonction du matériau à découper

La deuxième cause de rebut est une charge de copeaux incorrecte - soit trop élevée (cassure, arrachement), soit trop faible (chaleur, brûlure, émoussement prématuré). Même un foret parfait peut donner de mauvais résultats s'il n'est pas utilisé selon les bons paramètres.

Optimiser :

- Régler la vitesse de rotation de la broche en fonction du matériau et du diamètre de la mèche

- Régler la vitesse d'alimentation pour obtenir la taille idéale des copeaux (pas de poussière, pas de morceaux).

- N'augmentez les taux de plongée que lorsque le trépan est conçu pour une entrée agressive.

- Utiliser des coupes d'essai avant de s'engager à produire des feuilles entières

Les outils de haute production comme IN-PRESTA™ sont conçus pour fonctionner à des charges de copeaux efficaces sans dégrader la durée de vie des arêtes. Si vous coupez du bois dur, des stratifiés ou des composites, la bonne combinaison d'avance et de vitesse peut prolonger considérablement la durée de vie des mèches, ce qui réduit non seulement les rebuts, mais aussi les dépenses d'outillage.

3. Améliorer le maintien au travail pour éliminer les mouvements des pièces

Le mouvement des pièces est l'une des causes les plus douloureuses de rejet, car il peut détruire un composant même si le programme et l'outillage sont parfaits.

Renforcer la tenue de l'ouvrage par :

- Utilisation d'une table aspirante bien entretenue avec des planches à découper propres

- Confirmation que le zonage du vide est adapté à la taille de la pièce

- Élimination des fuites autour de la bande d'étanchéité

- Utilisation de pinces supplémentaires pour les petites pièces ou les profils étroits

- Révision de routine de la planéité du spoilboard

Même un léger décalage au cours de l'usinage peut entraîner un désalignement, un broutage ou un éclatement des arêtes. Lorsque la pièce est solidement verrouillée, l'outillage est nettement plus performant et la précision dimensionnelle augmente.

4. Normaliser les parcours d'outils pour assurer la répétabilité

La variation des programmes est une autre source subtile de rebut, en particulier dans les petits ateliers où les différents opérateurs créent des parcours d'outils de manière légèrement différente.

Réduire les rejets :

- Utiliser des entrées/sorties cohérentes pour des emplois similaires

- Appliquer la même stratégie de passe de finition pour les pièces récurrentes

- Stocker les modèles de parcours d'outils validés dans votre bibliothèque CAM

- Toujours simuler le mouvement de l'outil avant d'exécuter un nouveau code

Une stratégie FAO bien conçue associée à un outil prévisible comme l'IN-PRESTA™ rend la qualité des pièces hautement reproductible, même entre les équipes.

5. Suivre la durée de vie des outils avant que la qualité ne baisse

Au lieu d'attendre qu'un bit tombe en panne ou bavarde, mettez en place un système de suivi de base :

- Enregistrer les heures de début et de fin pour chaque bit

- Suivi du type de matériau et du nombre de travaux

- Inspecter l'arête de coupe toutes les X feuilles ou toutes les X heures

- Remplacer les outils en fonction de leur performance et non de leur apparence

Les outils haute performance comme IN-PRESTA™ facilitent encore cette tâche, car leurs schémas d'usure sont prévisibles. Si une mèche dure normalement 60 feuilles de MDF, vous pouvez en toute confiance la remplacer à 55 feuilles et ne jamais risquer un rebut.

6. Réduire les déchets en améliorant l'évacuation des copeaux

Une mauvaise évacuation des copeaux entraîne une accumulation de chaleur - et la chaleur tue les bits.

Améliorer l'évacuation des copeaux en

- Utilisation d'un système de dépoussiérage adapté aux besoins en CFM de la machine

- Maintenir les flûtes propres entre les cycles

- Veiller à ce que les voies d'extraction ne soient pas bloquées

- Utilisation de l'air comprimé comme agent de refroidissement pour les composites résistants

Les goujures rectifiées avec précision des mèches IN-PRESTA™ permettent de maintenir un flux de copeaux propre, mais l'évacuation doit encore être gérée au niveau du système.

7. Normaliser les procédures des opérateurs

Créer une liste de contrôle pour :

- Effectuer le réglage du zéro de la machine de la même manière à chaque fois

- Mesure de la longueur de l'outil

- Chargement du matériel

- Engagement dans le vide

- Exécution d'une simulation avant la découpe

- Vérification de la sélection de l'outil de coupe

Lorsque le processus est cohérent, la qualité des pièces l'est aussi.

Réflexions finales

Le rebut coûte cher, non seulement en matériaux, mais aussi en temps de production perdu. La bonne nouvelle ? La plupart des rebuts dans la fabrication CNC proviennent de problèmes prévisibles et réparables.

Les petits fabricants qui s'appuient sur :

- Mèches de défonceuse de haute qualité et constantes, telles que les mèches de défonceuse CNC IN-PRESTA™.

- Avances et vitesses correctes

- Maintien solide et reproductible de l'outil de travail

- Des parcours d'outils et des procédures d'utilisation normalisés

peut réduire considérablement les rejets et augmenter les marges bénéficiaires.

Un meilleur outillage ne se contente pas de couper plus proprement, il contribue à la fluidité de l'ensemble de votre flux de travail. En améliorant les outils de coupe qui touchent chaque pièce, vous créez les bases d'une cohérence qui se répercute sur l'ensemble de vos opérations.

FAQ

Quelle est la cause de la plupart des rebuts dans la fabrication de machines à commande numérique ?

La plupart des rebuts proviennent d'outils émoussés, d'avances/vitesses incorrectes, de mouvements de pièces, d'une mauvaise évacuation des copeaux, d'une programmation incohérente ou du travail de l'opérateur.

Comment les mèches de toupie peuvent-elles réduire les rejets dans la production CNC ?

Les mèches de haute précision comme IN-PRESTA™ conservent la qualité de l'arête plus longtemps, coupent plus proprement et produisent une géométrie répétable, ce qui réduit considérablement les rebuts liés à l'outil.

À quelle fréquence dois-je remplacer les mèches de toupie CNC ?

Suivi des heures, des feuilles coupées et du type de matériau. Remplacez les mèches avant que les performances ne baissent - et non après une usure visible - afin d'éviter les rebuts.

La fixation des pièces a-t-elle une incidence sur les taux de rebut ?

Oui. Le moindre mouvement de pièce peut ruiner un travail. Une table à vide solide, un plateau d'ébauche propre, un bon zonage et des pinces supplémentaires permettent de réduire les rejets.

Quelle est l'incidence de l'alimentation et de la vitesse sur les niveaux de rebut ?

Des charges de copeaux incorrectes provoquent des brûlures, des éclats, des arrachements et une usure prématurée de l'outil. Des avances et des vitesses appropriées améliorent la qualité de la coupe et réduisent les déchets.