Dépannage des problèmes courants des machines à commande numérique

Même les meilleures machines CNC rencontrent des problèmes. Qu'il s'agisse d'un petit atelier ou d'un équipement industriel, des problèmes tels que des coupes imprécises, des dysfonctionnements de la broche ou des broutages d'outils peuvent interrompre la production. La bonne nouvelle ? La plupart de ces problèmes ont des causes reconnaissables et des solutions pratiques.

Comprendre les principes de base des machines CNC

Fonctionnement des machines à commande numérique

Les machines à commande numérique par ordinateur (CNC) utilisent une combinaison de moteurs, de capteurs et d'instructions programmées (généralement un code G) pour déplacer des outils avec une grande précision. Le contrôleur interprète le code et commande le système de mouvement - généralement par l'intermédiaire de vis à billes ou de guides linéaires - sur plusieurs axes.

Composants clés

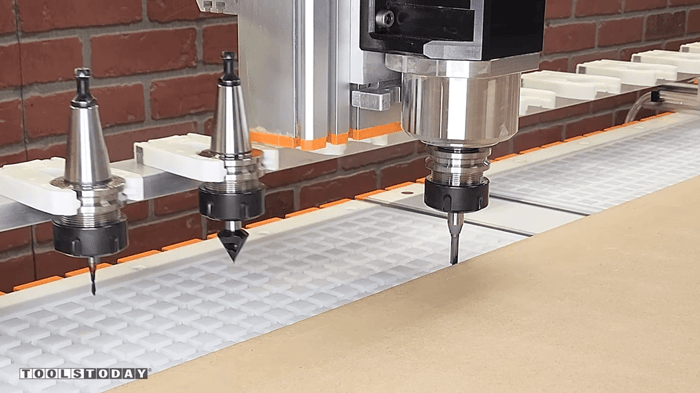

- Broche : Entraîne l'outil de coupe et détermine la vitesse de rotation.

- Changeur d'outils automatique (ATC) : Change d'outil automatiquement pour les travaux complexes.

- Moteurs et variateurs d'axe : Assurent le mouvement des axes X, Y et Z.

- Contrôleurs et capteurs : Coordonner les mouvements et surveiller la position.

Problèmes courants de la CNC et comment les résoudre

1. Coupes et mesures imprécises

- Symptômes : Pièces hors normes, dimensions irrégulières, désalignement.

- Causes : Jeu mécanique, vis à billes desserrées, erreurs de capteur, position initiale non calibrée.

- Corrections :

- Serrer ou remplacer les vis à billes usées.

- Vérifier l'absence de jeu mécanique dans les guides ou les accouplements.

- Calibrer les capteurs de position absolue et réorienter les axes.

- Inspecter la fixation pour vérifier qu'elle ne bouge pas et qu'elle n'est pas mal alignée.

2. Bruit de l'outil et mauvais état de surface

- Symptômes : Traces de vibrations visibles, surfaces rugueuses, broutage audible.

- Causes : Avances et vitesses incorrectes, outils émoussés, fixation instable, usure de la broche.

- Corrections :

- Réduire les dépassements d'outils et améliorer la fixation.

- Utilisez les vitesses et les avances recommandées pour votre matériau.

- Essayez l'escalade par rapport aux stratégies de coupe conventionnelles.

- Remplacer les outils usés et vérifier le faux-rond de la broche.

3. Problèmes de broche ou de moteur d'axe

- Symptômes : La broche ne tourne pas, arrêts soudains, bruits ou chaleur inhabituels.

- Causes : Alimentation électrique défectueuse, surchauffe, courroies desserrées, défaillance du moteur ou de l'entraînement à fréquence variable.

- Corrections :

- Vérifier les capteurs de puissance et inspecter les connexions électriques.

- Vérifiez si des disjoncteurs se sont déclenchés ou si des fusibles ont sauté.

- Inspecter les courroies des moteurs et les ventilateurs de refroidissement pour vérifier qu'ils ne sont pas poussiéreux.

- Testez la tension de sortie de l'entraînement à fréquence variable et écoutez les bruits de roulement.

4. Casse ou usure fréquente des outils

- Symptômes : Rupture des outils en cours de travail, usure excessive ou écaillage.

- Causes : Avances et vitesses inappropriées, outil inadapté au matériau, mécanismes ATC usés.

- Corrections :

- Vérifier les recommandations relatives à l'outillage en fonction du type de matériau et de la profondeur de coupe.

- Dans la mesure du possible, utilisez un système de surveillance de l'usure des outils ou des alarmes basées sur la charge.

- Vérifier que l'ATC n'est pas mal aligné ou que la force de serrage n'est pas incorrecte.

5. Crashs inattendus et dérives de l'axe

- Symptômes : Les outils s'écrasent sur les montages, la machine s'arrête en milieu de cycle, les retours à zéro sont imprécis.

- Causes : Bogues logiciels, mauvais code post-processeur, erreurs de mémoire du contrôleur, décalages involontaires.

- Corrections :

- Effectuer des simulations de parcours d'outils à l'aide d'un logiciel de détection des collisions.

- Vérifier les réglages du post-traitement et la compatibilité de la machine.

- Effacer les décalages et réinitialiser les coordonnées de la machine.

- Mettre à jour le micrologiciel du contrôleur si les erreurs persistent.

Prévenir les problèmes liés à la CNC avant qu'ils ne surviennent

Entretien et lubrification réguliers

Nettoyez quotidiennement les copeaux et la poussière, vérifiez les conduites de lubrification et inspectez régulièrement les roulements linéaires. Le jeu et la surchauffe sont souvent dus à une maintenance négligée.

Surveillance de la charge de l'outil et de la broche

Utilisez des graphiques de charge de la broche ou des capteurs de puissance absorbée pour détecter les surcharges avant qu'elles n'endommagent les outils. Cela permet également d'identifier les incohérences cachées dans les matériaux.

Utilisation de matériaux et de liquides de refroidissement de haute qualité

Un matériau de mauvaise qualité peut endommager les outils et provoquer des vibrations. Vérifiez toujours les spécifications du matériau et les concentrations de liquide de refroidissement.

Formation des opérateurs à la sécurité et à la programmation

La plupart des accidents sont dus à des erreurs de l'opérateur ou à des réglages précipités. Une formation adéquate à la CAO/FAO, au code G et à l'utilisation des machines permet d'économiser du temps, des outils et de l'argent.

Quand faire appel à un professionnel

Défaillances électriques et des capteurs

Les problèmes de codeur, de fils court-circuités ou de contrôleur peuvent être dangereux s'ils ne sont pas traités correctement. Un technicien agréé doit se charger de ces diagnostics.

Alignement majeur ou reconstruction mécanique

La mise à niveau du banc, le remplacement des vis à billes et le réglage des servomoteurs sont des tâches qu'il vaut mieux confier à des professionnels expérimentés de l'entretien des CNC.

Diagnostics avancés avec des outils logiciels

Si vous êtes confronté à des pannes récurrentes ou à des tolérances incohérentes, un technicien ayant accès à un logiciel de diagnostic OEM peut repérer des défauts qui ne sont pas visibles lors d'une inspection manuelle.

En bref : La plupart des problèmes liés à la CNC ont des causes communes : usure mécanique, erreurs de programmation ou maintenance négligée. Sachez reconnaître les signes avant-coureurs, agissez rapidement et n'hésitez pas à faire appel à un expert en cas de besoin. Une machine bien réglée est une machine productive.

Découvrez les plans CNC téléchargeables et personnalisables de Matt pour la corbeille à papier.