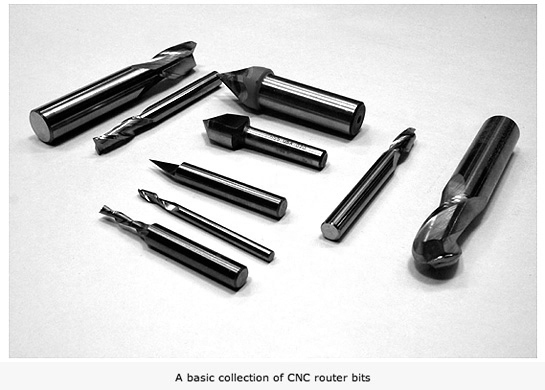

Guide des embouts CNC

Le choix des mèches à utiliser pour votre défonceuse CNC peut être déroutant. Il existe de nombreuses variables à prendre en compte lors de la recherche de la fraise CNC idéale pour votre projet. Nous vous proposons quelques points à prendre en compte lors de l'achat de vos fraises CNC.

1) Choisissez la forme de mèche adaptée à votre projet

Vous faites des coupes droites dans du contreplaqué ? Procurez-vous une spirale en carbure solide de bonne qualité, disponible en coupe ascendante ou descendante.

Vous sculptez de grandes sculptures en 3D ? Vous aurez besoin d'une mèche à bec sphérique dont la taille est adaptée au niveau de détail de votre modèle.

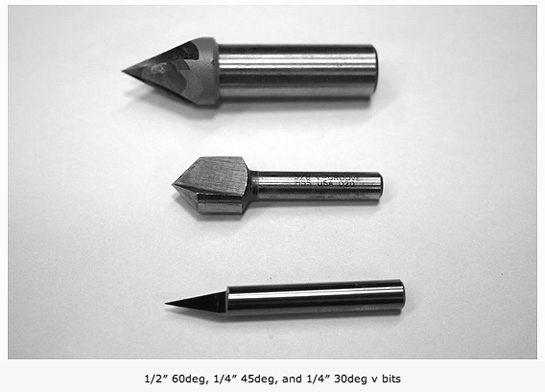

Si vous souhaitez créer des lettres ou des enseignes, vous devez vous procurer une fraise à rainurer en V. C'est la seule façon d'obtenir des rainures nettes sur votre pièce. C'est la seule façon d'obtenir des rainures nettes sur votre pièce. Ces mèches sont disponibles dans de nombreuses tailles et angles.

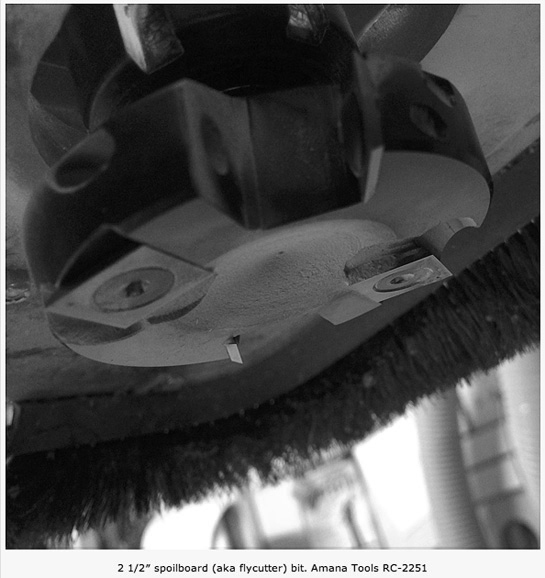

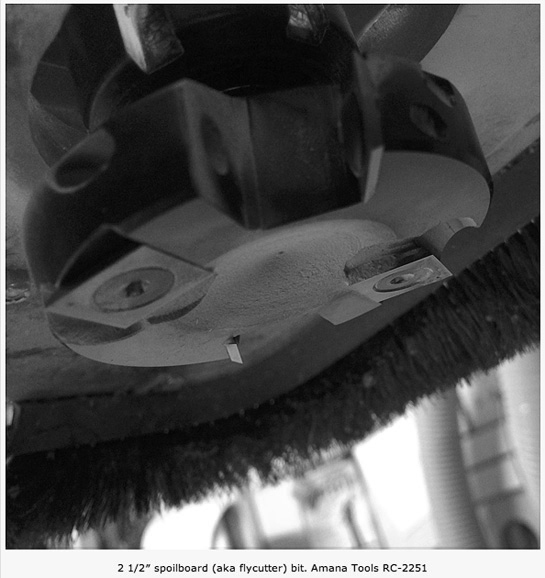

Si vous aplanissez de grandes planches ou si vous êtes responsable de l'entretien de la planche à déchets sur votre défonceuse CNC, vous devez vous munir d'une fraise à planches à déchets. Ces mèches sont conçues pour effleurer la surface et laisser une finition lisse et plate. J'ai récemment acheté une fraise 2-1/2″ Amana Tool #RC-2251 et je l'adore. Il possède quatre arêtes de coupe et c'est ce que l'on appelle un embout "insert", ce qui signifie que les lames peuvent être retirées pour être réaffûtées ou remplacées.

2) Choisissez un embout adapté à votre matériau.

Chaque type de matériau, comme le bois dur, le contreplaqué, le plastique, l'aluminium, le MDF et d'autres encore, nécessite un type spécifique de mèche de toupie.

3) Utilisez la mèche la plus solide possible

En général, les mèches plus courtes produisent des coupes plus nettes. L'utilisation de mèches extrêmement longues ouvre la porte aux vibrations de l'outil et à la possibilité de déformer la mèche. Ces deux conditions se traduisent par des coupes d'apparence grossière et une durée de vie de l'outil considérablement réduite.

4) Équilibrez votre besoin de vitesse avec la finition des bords

La conception de l'embout que vous choisirez sera conçue pour couper rapidement ou en douceur. Si vous devez couper une grande quantité de matériau dans l'urgence ou dans un environnement de production élevée, vous devez choisir un embout agressif qui peut être poussé à travers le matériau rapidement.

5) Choisir le sens du bit approprié

Les mèches hélicoïdales sont d'excellents outils polyvalents pour de nombreuses applications. La décision la plus importante que vous aurez à prendre lors du choix de votre mèche est la direction de la coupe. Vous avez le choix entre la coupe brute, la coupe descendante et la compression (une combinaison de coupe ascendante et descendante).

Les mèches de coupe ascendante montées dans une CNC tirent les copeaux (et votre matériau) vers le haut et loin de la table, tandis que les mèches de coupe descendante repoussent les copeaux et le matériau dans la coupe et sur la table.

6) Réglage des avances et des vitesses

L'avance correspond à la vitesse à laquelle la machine se déplace latéralement dans le matériau, tandis que la vitesse correspond au nombre de tours/minute de la broche/du touret. Charge de copeaux= Vitesse d'avance/[RPM x nombre de cannelures]

7) Stocker vos morceaux

Protégez votre investissement ! Veillez à ce que les bords de vos embouts ne s'entrechoquent pas, ce qui provoquerait des entailles.

Publié à l'origine par Greg de Tinker and Futz le 11 mars 2014 Ici